全国免费热线

0731-82042415

煤中碳和氢的测定步骤 电量-重量法

2018-07-04 06:10:23

测定准备

1 净化系统各容器的充填和连接

1.1 净化管内充填线状氧化铜,装药部分长约280mm,两端堵以硅酸铝棉。

1.2 3个气体干燥管内按氧气流入方向依次充填变色硅胶、碱石棉和无水高氯酸镁。

1.3 按图1所示顺序将净化系统各容器连接好。

2 燃烧管的充填和安装

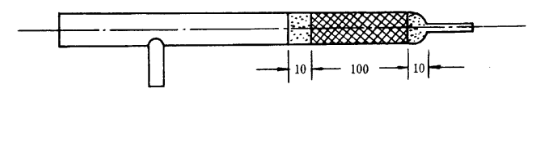

在燃烧管细颈端先充填约10mm硅酸铝棉,然后填入约100mm高锰酸银热解产物,最后再充填约10mm硅酸铝棉,如图6所示。将带推棒的橡皮塞塞住燃烧管入口端并将燃烧管放入燃烧炉内,使装药部分的位置在催化段。

图6 燃烧管充填示意图

3 电解池涂液及五氧化二磷膜的生成

先用外径约5mm的软毛刷和洗涤剂清洗电解池内壁,然后依次用自来水、蒸馏水冲洗,最后用两酮或无水乙醇清洗并用热风吹干 。

此时,电解池两铂极间电阻应为无穷大。

将电解池前端向上竖起,从前端滴入涂液。涂液沿池内壁流下,当涂液流到池体1/3处时,立即倒转电解池,使多余的涂液流出,并用滤纸拭净池口。边转动电解池,边用冷风吹至无丙酮气体。以同样方法涂液3次,但第2次使涂液流到池体的2/3处时,倒出多余涂液;第3次使涂液流到距池体尾端约10mm处时,倒出多余的涂液。

接通氧气,调节氧气流量约为80ml/min。按照图1所示,用硅橡胶管将涂液后的电解池与燃烧管细颈端口对口连接。装好电解池冷却水套,通入冷却水,将电解池两电极与电解电源引线相接。选择10V电压,启动电解,每隔3min改变电解电源极性1次,直至电解终点。选择24V电压,启动电解,直至电解终点;改变电解电源极性,启动电解,至电解终点。如此重复4次~5次,五氧化二磷膜形成完毕;或按涂膜键自动涂膜。

4 吸收系统各容器的充填和连接

按要求把准备的吸收系统各容器按图1顺序连接好,氧气净化系统与燃烧管间以聚氯乙烯软管或聚四氟乙烯管连接,电解池与U形管及U形管间均以硅橡胶管连接。

当出现下列现象时,应更换U形管中试剂,或清洗电解池。

a 某次试验后,第2个吸收二氧化碳U形管的质量增加50mg以上时,应更换第1个U形管;

b 二氧化锰、无水高氯酸镁或无水氯化钙一般使用约100次应更换。

c 电解池使用100次左右或发现电解池有拖尾等现象时,应清洗电解池,重新涂膜。

5 测定仪整个系统的气密性检查

将仪器按图1所示连接好,将所有U形管磨口塞旋开,与仪器相连,接通氮气;调节氧气流量约为80ml/min。然后关闭靠近气泡计处U形管磨口塞,此时若氧气流量降至20ml/min以下,表明整个系统气密;否则,应逐个检查U形管的各个磨口塞,查出漏气处,予以解决。

6 测定仪可靠性的检验

为了检查测定仪是否可靠,可称取0.070g~0.075g标准煤样,称准至0.0002g,进行碳、氢测定。如果实则的碳、氢值 与标准值 的差值不超过标准煤样规定的不确定度,并且无明显系统偏差,表明测定仪可用,否则需查明原因并纠正后才能进行正式测定。

测定步骤

1 选定电解电源极性(每天应互换1次),通入 并将流量调节约为80ml/min,接通冷却水,通电升温。

2 升温同时,接上吸收二氧化碳U形管(应先将U形管磨口塞开启)和气泡计,使氧气流量保持约80ml/min,按下电解键(或预处理键)至终点。然后,每隔2min~3min按一次电解键(或预处理器)。10min后取下吸收二氧化碳U形管,关闭所有U形管磨口塞,在天平旁位置10min左右,称量。然后再与系统相连,重复上述试验,直到两个吸收二氧化碳U形管质量变化不超过0.0005g为止。

3 将燃烧炉、净化炉和催化炉温度控制在指定温度。将煤样以转瓶法混和均匀,在预先灼烧过的燃烧舟中称取粒度小于0.2mm的空气干燥煤样(0.070g~0.075g),称准至0.0002g,并均匀铺平。在煤样上盖一层二氧化钨。如不立即测定,可把燃烧舟暂存入不带干燥剂的密封容器中。

4 接上质量恒定的吸收二氧化碳U形管,保持氧气流量约80ml/min,启动电解至电解终点,打开带有镍铬丝推棒的橡皮塞,迅速将燃烧舟放入燃烧管入口端,塞上带推棒的橡皮塞,将氢积分值和时间计数器清零。用推棒推动燃烧舟,使其一半进入燃烧炉口。煤样燃烧后(一般30s),按电解键(或测定键),当煤样燃烧平稳,将全舟推入炉口,停留2min左右,再将燃烧舟推入高温带并立即拉回推棒(不要让推棒红热部分拉到近橡皮塞处,以免使橡皮塞过热分解)。

5 约10min后(电解达到终点,否则需适当延长时间),取下吸收二氧化碳U形管,关闭其磨口塞,在天平旁放置约10min后称量。第2个吸收二氧化碳U形管质量变化小于0.0005g,计算时忽略。记录电量积分器显示的氢的质量(mg)。打开带推棒的橡皮塞,用镍铬丝的钩取出燃烧舟,塞上带推棒的橡皮塞。